روغن تصفیه دوم روغنی است که از بازیافت روغن کارکرده به دست می آید. در این روش از روغن کارکرده به عنوان ماده اولیه برای تولید مجدد روغن استفاده می شود. بازیابی روغن کارکرده به منظور حفظ محیط زیست، صرفه جویی در ماده اولیه وهزینه، اهمیت بهسزایی دارد.علاوه براین روغنهای تصفیه دوم میتوانند کیفیتی معادل روغن های پایه اصلی ایجاد نمایند.

برای خرید روغن تصفیه دوم از شرکت روان سازان اطلس و اطلاع از قیمت ها با ما تماس بگیرید

روغن کارکرده (مصرف شده)

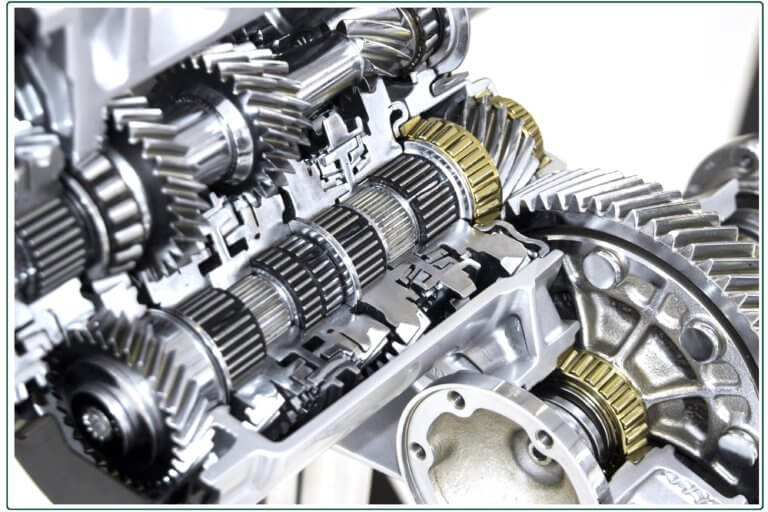

روغن کارکرده هر نوع روغن معدنی یا سنتیکی است که در طول مصرف یا کاربرد، به علت آلوده شدن با ناخالصی یا از دستدادن خواص اولیه، کارایی لازم را برای اهداف اصلی کاربرد ندارد. روغن کارکرده می تواند شامل روغن کارکرده صنعتی ( روغن دنده و ...)، روغن کارکرده موتور، امولسیونها (روغن برش، روغن های حل شونده و ...) روغن های روشن و شفاف و روغنهای ترانسفورماتور باشند. روغن کارکرده به علت داشتن مواد افزودنی مضر، می تواند موجب آلودگی آب و خاک شود. هر گالن روغن کارکرده موجب آلودگی 250 هزار گالن از آبهای زیر زمینی می شود و رسوب آن در خاک موجب عدم رشد و نمو گیاهان می شود. از این رو دور ریختن آن در کشورهای صنعتی خلاف قانون اعلام شده است. سوزاندن آن نیز مضر است و خطراتی به دنبال دارد. زیرا روغن کارکرده دارای اجزایی با نقطه اشتعال پایین است که سوختن آنها می تواند با خطر انفجار همراه باشد. از سوی دیگر، هر چند سوزاندن روغنها مانع از آلوده شدن آب و خاک می شود اما این عمل موجب آلودگی هوامی شود.

در گذشته منظور از بازیافت روغن کارکرده عبور دادن روغن از فیلترهایی بود در این روش ، هیچ یک از آلاینده های محلول حذف نمی شد و روغن حاصل تنها به عنوان سوخت قابل استفاده بود. تصفیه مجدد در فرآیند بازیافت طی سا لها توسعه یافت و امروزه این فرایند منجر به حذف تمام ناخالصی ها، محلول و نامحلول، و بازگشت روغن به عنوان روغن پایه تازه می شود . روغن پایه حاصل از پالایش دوم برابر یا بهتر از برخی از روغن پایه ویرجین (تولید شده از نفت خام) و مناسب برای استفاده در اتومبیل است. فرایند پالایش دوم روغن کوتاه تر از پالایش نفت خام است و از انرژی کمتری استفاده می کند. روش های مختلفی دردنیا برای تصفیه دوم روغن وجود دارد. این روش ها شامل روش اسیدی(اسید سولفوریک) ،غیر اسیدی (قلیایی – خاک بنتونیت یا رنگ بر) ، سانتریفیوژ،هیدروژناسیون و…هستند.

روش های بازیابی روغن کارکرده

در ابتدا روغنهای سوخته از مراکز مختلف مانند مکانیکی ها وتعویض روغنی ها خریداری و جمع آوری شده ، در کارخانه ذخیره می شوند وطی مراحلی تصفیه می گردند. دراغلب موارد در روغن های سوخته خریداری شده مواد دیگری مانند آب، گازوئیل ، براده فلزات سنگین یافت می شود که باید جدا سازی شوند. پسماند کارخانه های تصفیه دوم روغن نیز قابل بازیافت بوده و می توان از آنها را درصنایع قیرسازی، واکس، پوکه های معدنی و…به کار برد.

الف) روش سنتی با استفاده از اسید سولفوریک و خاک رنگبر

این روش شامل تقطیر در حرارت حدود 150 درجه سانتیگراد در فشار متعارف یا خلا جزئی است که در این روش آب، بنزین، و هیدروکربنهای سبک و سایر موادی که نقطه جوش پایینی دارند مانند تری کلراتین جداسازی می شوند. این روش شامل مراحل زیر است:

ترکیب با اسیدسولفوریک غلیظ :

در این مرحله ترکیبات غیراشباع قطبی و آسفالتن ها با اسید سولفوریک ترکیب شده و اسلاج اسید (لجن اسیدی) تولید می شود که با اختلاف وزن مخصوص از روغن جدا می گردند. در کشورهای صنعتی لجن حاصل از این مرحله به علت مشکلاتی که در این صنعت ایجاد می کند در کوره های مخصوص سوزانده می شود.

ترکیب خاک رنگبر و مواد خنثی کننده:

استفاده از این ترکیبات موجب می شود اسید باقیمانده خنثی شود و ترکیبات مضر که همان پسماندها هستند توسط خاک جذب شوند. از نتایج دیگر این مرحله می توان به بهبود رنگ و پایداری روغن اشاره کرد.

تقطیر جز به جز در خلا

در این مرحله برشهای مختلفی از گازوئیل و روغنهای سبک جدا می گردد و روغن باقیمانده همراه با خاک از فیلتر پرس عبور داده می شود، روغن خارج شده از فیلتر را جمع می کنند و خاکی که با روغن آغشته است و به آن کیک فیلتر می گویند دور ریخته می شود. اما بهتر است در کورههای سیمان سوخته شود. مخلوط روغن سبک و گازوئیل دوباره با خاک مخلوط و تقطیر می شود تا گازوئیل از آن جدا گردد. همچنین مخلوط خاک و روغن سبک را فیلتر می کنند تا روغن سبک را از آن جداسازی کنند. با توجه به مقدار ماده افزودنی مصرف شده، به علت مصرف زیاد اسید سولفوریک، بازیابی روغن موتورممکن است با مشکلاتی مواجه شود به همین دلیل برای رفع این مشکل برای کاهش مصرف مقدار اسید، روغن آبگیری شده را قبل ازاسیدی کردن به شدت حرارت می دهند (حدود 330تا تا 350 درجه سانتیگراد) تا مواد افزودنی از بین بروند . به این مرحله شوک حرارتی گفته می شود. درایران در اکثر کارخانهها، آبگیری و شوک حرارتی در یک مرحله انجام می شود و به آن کراکینگ گفته می شود. در این صورت مقدار مصرف اسید تا حد زیادی کاهش می یابد.

بازیابی روغن به روش ماتیس (MATTYS)

در این روش مقدار مصرف اسید به میزان قابل توجهی کاهش پیدا می کند. سانتریفوژ و اینسنراتور (کوره سوزاننده ضایعات) نقش مهمی در این روش دارند. سوخت خارجی مصرف نمی شود و کالری لازم از سوزاندن اسلاج اسید و خاک فیلتر و رسوب تامین می گردد. اینسنراتور دوار و افقی مورد استفاده به گونه ای طراحی می شود که ترکیبات فلزی موجود در رسوب آن به شکل گلوله های غیر فرار درآمده و در کف کوره انباشته شوند .

بازیابی روغن به روش انستیتو نفت فرانسه (IFP)

این روش به دو صورت استفاده از پروپان همراه با تصفیه اسیدی و استفاده از پروپان و هیدروژن انجام پذیر است.

الف) استفاده از پروپان همراه با تصفیه اسیدی:

این روش شامل مراحل زیر است:

حرارت دادن روغن : برای خارج کردن آب و بنزین و مواد با نقطه جوش پایین، روغن تا حدود 160 درجه در فشار متعارفی گرم می شود.

استخراج با پروپان: به منظور جداسازی مواد آسفالتی و فلزات انجام می شود و این عمل در دمای 30 تا 70 درجه و فشار گاز اتمسفر صورت می پذیرد.

ترکیب با اسید سولفوریک غلیظ: در این مرحله مقدار کمی اسید سولفوریک مصرف می گردد (در حدود 2 %) و ناخالصی های به صورت اسلاج اسید جدا می گردند.

بی رنگ سازی: با استفاده از رنگبر در حرارت مناسب و پالایش آن به کمک فیلتر پرس و جداکردن گل آغشته به روغن انجام می شود.

تقطیر در خلا: برای جدا کردن گازوئیل ، روغن دوک و انواع روغن های پایه انجام می شود. از مزایای این روش ، کاهش مقدار اسید مصرف شده و در نتیجه کاهش مقدار اسلاج اسید حاصله است.

ب) استفاده از پروپان و هیدروژن:

مشابه موارد فوق پس از گرم کردن روغن مراحل زیر صورت می گیرد:

تصفیه مقدماتی با یک درصد آهک

استخراج با پروپان برای جدا کردن مواد قیری و فلزات

هیدروژناسیون

مجاورت با خاک رنگ بر (3 %خاک )

تصفیه به کمک فیلترپرس

تقطیر جز به جز برای جدا سازی روغن های سبک ، روغن پایه متوسط و سنگین

با استفاده از این روش اسید حذف می گردد و در نهایت اسلاج اسید تشکیل نمی گردد.